【壓縮機網】離心式小型化MVR(機械蒸汽再壓縮技術Mechanical Vapor Recompression)壓縮機作為高效節(jié)能裝備,其市場前景與工業(yè)節(jié)能降耗的大趨勢緊密相連。根據2024年國際能源署(IEA)2050年減排路徑分析可知,能效提升是實現(xiàn)二氧化碳減排的主要路徑之一。機械蒸汽壓縮(Mechanical Vapor compression,MVC)技術因其高效、節(jié)能、環(huán)保和安全等優(yōu)點而受到研究者的關注。

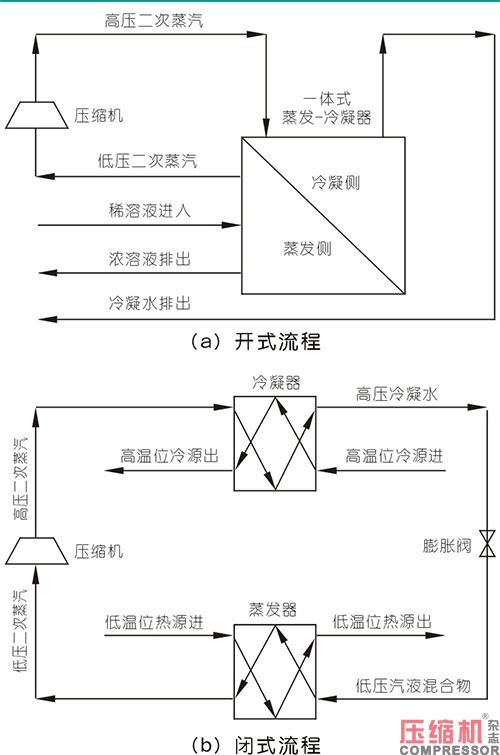

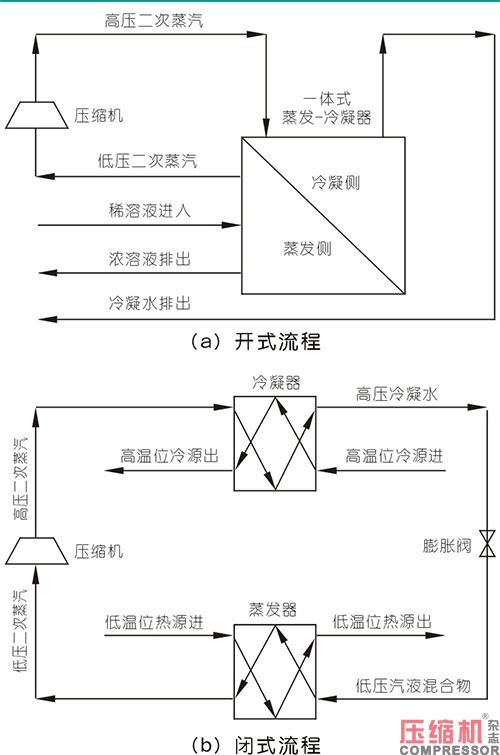

MVR(機械蒸汽再壓縮)技術中的熱量傳遞與蒸汽密封是其高效穩(wěn)定運行的核心。圖(a)和圖(b)可以快速直觀地理解整個系統(tǒng)是如何協(xié)同工作的。

MVR系統(tǒng)的節(jié)能效率極高,其關鍵在于構建了一個精巧的熱量循環(huán)。它通過壓縮機對蒸發(fā)產生的低溫二次蒸汽做功,提升其壓力和溫度后,再將其作為高溫熱源送回系統(tǒng)。這個過程的本質是將電能轉化為蒸汽的熱能,從而回收利用蒸汽的潛熱。

關鍵技術之碳環(huán)密封

碳環(huán)密封是衡量一臺MVR是否滿足工況長期運行的重要零部件之一。國產碳環(huán)密封絕大部分制造商沒有建立整套的理論基礎和經歷時間經驗,只是在使用上選型進口品牌匹配,造成設備零件高維修成本高。蒸汽碳環(huán)密封實際是一種成本低、安裝簡便的隔離密封系統(tǒng)。該系統(tǒng)是保障上述熱量循環(huán)能夠穩(wěn)定存在的關鍵,主要解決兩個問題:一是防止外界空氣進入系統(tǒng)破壞真空度;二是防止蒸汽泄漏損壞設備部件。目前主流的密封技術是非接觸式的碳環(huán)迷宮密封和梳齒密封。

碳環(huán)密封:由特殊石墨制成,具有良好的自潤滑性和耐高溫特性。它能形成極小的密封間隙,依靠流體阻力效應達到優(yōu)異的阻漏效果。

梳齒密封:結構相對簡單,加工和維護成本較低。一些改進型的組合式密封結構,通過將軸向和徑向密封相結合,能更有效地隔離蒸汽和保護齒輪箱。

一套完整的密封控制系統(tǒng)通常包括密封氣供給、壓力調節(jié)和冷凝液排放等部分。通過向密封腔體注入壓力穩(wěn)定的低壓蒸汽或惰性氣體,在設備內部與外部環(huán)境之間建立起一道可靠的屏障。碳環(huán)密封在MVR(機械蒸汽再壓縮)系統(tǒng)中是確保核心設備——蒸汽壓縮機穩(wěn)定運行的關鍵技術,主要任務是防止工藝蒸汽泄漏并保護軸承等關鍵部件。

碳環(huán)密封是一種非接觸式的密封,其密封作用依賴于一個極窄的間隙(通常只有幾個微米)形成的節(jié)流效應來實現(xiàn)。因此,“匹配要求”的核心就是確保這個微小的間隙在各種工況下(尤其是不同軸徑尺度下)都能保持穩(wěn)定和有效。

以下是碳環(huán)密封在不同軸徑下具體的匹配要求、設計考慮要點:

一、核心匹配原則:間隙控制

無論軸徑大小,最根本的要求是控制并維持徑向運行間隙。

間隙值(C):通常與軸徑(D)相關,有一個經驗范圍,例如C=(0.001~0.002)*D。這意味著軸徑越大,絕對間隙值也相應增大,但相對間隙(C/D)保持在一個小范圍內。

間隙過小:風險極高。碳環(huán)是脆性材料,一旦與軸發(fā)生接觸,在高速下極易因摩擦發(fā)熱、熱應力而瞬間破裂(稱為“熱裂”)。

間隙過大:密封失效,泄漏量會成倍增加,無法達到密封效果。

二、不同軸徑下具體匹配碳環(huán)密封的要求

可以將軸徑大致分為三類:

1.小軸徑(例如D<50mm)

典型應用:小型泵、壓縮機、高速旋轉設備。

匹配要求:

剛性和脆性:環(huán)的截面尺寸小,本身剛性較差,但碳材料的脆性依然存在。安裝時必須極其小心,避免因安裝應力而斷裂。

對中性要求極高:由于間隙絕對值很小(可能只有20-50微米),微小的軸偏擺或對中不良都會導致單邊間隙消失,引發(fā)摩擦。

熱管理:小軸徑通常對應高轉速,摩擦生熱(即使是非接觸,氣體粘性剪切也會產熱)集中,碳環(huán)的散熱路徑相對狹窄,更容易產生局部過熱。

彈簧力匹配:用于壓緊碳環(huán)的彈簧力需要精確計算,過大的力會增加啟動扭矩和磨損風險。

2.中等軸徑(例如D=50mm~200mm)

典型應用:這是碳環(huán)密封最常見的范圍,如多級泵、離心壓縮機、燃氣輪機等。

匹配要求:

分段環(huán)設計:碳環(huán)通常由多個弧形段(常見的是3個或4個)組成,并依靠周向彈簧(箍簧)抱緊在軸上。分段處的切口間隙(側隙)是關鍵參數。它必須足夠大,以確保熱膨脹時碳環(huán)段能自由收縮而不卡死,但又不能太大以免泄漏激增。

熱膨脹補償:這是設計的重中之重。必須精確計算碳環(huán)和軸/殼體(通常是金屬)的不同熱膨脹系數,確保設備從冷態(tài)到熱態(tài)的全工況范圍內,徑向間隙始終在安全范圍內。

抗渦動設計:碳環(huán)段在流體動力作用下可能發(fā)生周向旋轉(稱為“渦動”),這是一種不穩(wěn)定的振動,會加劇磨損。需要設計防轉銷或采用其他結構來抑制渦動。

3.大軸徑(例如D>200mm)

典型應用:大型蒸汽輪機、燃氣輪機、巨型壓縮機的軸端密封。

匹配要求:

重力影響顯著:碳環(huán)自身的重量會使其在頂部間隙增大,底部間隙減小,造成間隙分布不均。設計時需要考慮支撐方式,或通過預變形來補償重力影響。

分瓣數增加:為了便于安裝和保證環(huán)的靈活性,大軸徑碳環(huán)的分段數會更多(如6瓣、8瓣)。這增加了密封環(huán)的整體性和間隙均勻性的控制難度。

熱變形與平面度:大尺寸碳環(huán)的端面(與壓蓋接觸的面)的平面度更難保證,熱變形也更復雜,必須確保其能在殼體內自由膨脹的同時保持良好的密封。

制造與成本:大尺寸高精度碳環(huán)的制造和熱處理難度大,成品率低,成本非常高。

碳環(huán)密封的理論和計算方法

碳環(huán)密封的計算是一個系統(tǒng)性的迭代過程,旨在確保密封在規(guī)定的工況下(壓力、溫度、轉速、介質)實現(xiàn)可控的泄漏率、穩(wěn)定的運行(無接觸)和長久的使用壽命。計算主要從以下幾個方面展開:

1.基本幾何參數確定

·軸徑(D):這是設計的起點。

碳環(huán)寬度(B):通常根據軸徑和壓力等級經驗選取。寬度過小,則穩(wěn)定性差;過大則摩擦熱不易散發(fā),且成本增加。一般有B=(0.1~0.2)*D的經驗關系。

碳環(huán)厚度(T):需要保證環(huán)有足夠的剛度,在流體壓力作用下變形量可控。

分段數:根據軸徑大小決定。

小軸徑(<100mm)可能用整體環(huán)或2瓣;中等軸徑(100-500mm)常用3瓣或4瓣;大軸徑(>500mm)可能需要6瓣或更多,分瓣是為了補償熱膨脹和便于安裝。

2.核心性能計算

a)徑向運行間隙(C)。這是最關鍵的計算之一,間隙決定了泄漏量和穩(wěn)定性。

冷態(tài)間隙(C_cold):在室溫、未運行狀態(tài)下的設計間隙。

熱態(tài)間隙(C_hot):在運行溫度下,必須考慮的碳環(huán)和金屬軸套(或軸)的不同熱膨脹。

C_hot=C_cold+ΔS-ΔH

ΔS=α_s*D*(T_s-T_room)(軸套的熱膨脹量)

ΔH=α_h*D*(T_h-T_room)(碳環(huán)的熱膨脹量)

α_s,α_h:軸套和碳環(huán)材料的線膨脹系數。

T_s,T_h:軸套和碳環(huán)的運行溫度。

目標間隙值:熱態(tài)間隙必須大于零,且通常設計在10-50微米量級,并滿足以下經驗公式:C/D≈0.001~0.002。最終值需要通過泄漏量和穩(wěn)定性計算來校準。

b)泄漏量計算(Q)

碳環(huán)密封的泄漏本質是通過狹窄環(huán)形間隙的氣體(或液體)流動。通常簡化為通過狹縫的層流(粘性流動)來計算。常用的公式基于泊肅葉流動原理:

Q=(π*D*C^3*ΔP)/(12*μ*B)

Q:體積泄漏率。

D:軸徑。

C:熱態(tài)徑向間隙(計算的關鍵輸入)。

ΔP:密封兩側的壓力差。

μ:介質動力粘度。

B:碳環(huán)的密封寬度。

公式清晰地表明:泄漏量與間隙的三次方(C3)成正比!這就是為什么間隙控制如此重要。

c)功耗與發(fā)熱計算

即使非接觸,高速剪切流體也會產生摩擦熱。

剪切功率(P):P≈μ*(π*D*N)^2*(B)/C

N:轉速(rps)。

這部分功率會轉化為熱量,加熱碳環(huán)和介質,必須進行熱平衡分析,以確保碳環(huán)溫度不超過其材料極限(防止熱裂)和潤滑介質的要求。

d)動力學特性校核-防渦動設計

碳環(huán)分段后,在流體動力作用下可能產生一種叫做“渦動”的次同步振動。需要進行穩(wěn)定性校核。渦動頻率估算:通常與轉速和間隙有關。抗渦動能力:通過設計防轉銷、優(yōu)化周向彈簧(箍簧)的剛度以及控制切口的形狀和間隙來抑制渦動。

3.強度校核

應力檢查:檢查碳環(huán)在流體壓力(尤其是高壓側)、彈簧力和熱應力下的復合應力,確保其低于碳石墨材料的許用應力(抗壓強度是主要考慮,其抗拉強度很低)。對于分段環(huán),有一個經驗性的最小寬度厚度比,以確保環(huán)有足夠的結構完整性。

計算流程結論:

確定工況(P,T,N,介質)→初步幾何設計(D,B,T)→假設初始冷態(tài)間隙→計算熱變形→得到熱態(tài)間隙→計算泄漏量和發(fā)熱量→校核穩(wěn)定性和強度→不滿足則調整間隙或幾何參數→迭代直至滿足所有要求。

碳環(huán)密封的制造工藝

碳環(huán)密封的制造是典型的精密加工和特種材料處理工藝,其質量直接決定了設計的驗證結果。

1.碳石墨基體成型

碳石墨制造主要有兩種方法:

模壓成型:將碳石墨粉末(如石油焦、瀝青焦)與粘結劑(如煤瀝青)混合,放入模具中高壓成型。效率高,適合批量生產形狀規(guī)則的產品。

等靜壓成型:將混合物裝入彈性模具中,放入高壓缸內,通過液體各向同性地施加壓力。所得毛坯密度均勻,性能各向同性更好,適合高性能、形狀復雜的產品。

2.焙燒

將成型的毛坯在保護氣氛(無氧)下進行高溫熱處理(通常1000-1200℃)。粘結劑碳化,形成由碳原子構成的“骨架”,這個過程被稱為“碳化”。此時的材料是多孔且強度不高的。

3.浸漬

碳化后的碳石墨材料含有約15%-25%的連通孔隙,必須將其填充以使其致密化并獲得特定的性能(如耐磨、耐腐蝕)。這是最關鍵的特殊工藝之一。浸漬樹脂(如酚醛樹脂、呋喃樹脂):然后進行固化。提高機械強度和耐化學性(耐堿)。浸漬金屬(如巴氏合金、青銅、鋁合金):在真空或保護氣氛下將熔融金屬壓入孔隙。極大地提高導熱性、抗沖擊強度和耐磨性,但耐腐蝕性可能受限。浸漬無機鹽:用于提高抗氧化性。

4.機械加工

碳石墨材料硬度高但脆,其加工類似硬質合金,需要使用金剛石刀具或硬質合金刀具進行精密加工。車削/磨削:加工外圓、內孔、端面,達到微米級的尺寸精度和極高的表面光潔度。切割:使用超薄金剛石砂輪將整體環(huán)精確切割成要求的瓣數。切口(側隙)的寬度和平行度至關重要。研磨:對密封端面進行最終的精加工,確保其平面度和表面粗糙度。

5.質量控制與檢測

尺寸檢測:使用三坐標測量機(CMM)、光學投影儀等精密檢測所有關鍵尺寸。物理性能檢測:密度、硬度、抗壓/抗彎強度。孔隙度檢測:確保浸漬充分。金相分析:檢查浸漬是否均勻,有無缺陷。動平衡測試(對于高速應用):確保密封環(huán)在高速旋轉下不會因質量不均引起振動。

碳環(huán)密封的安裝與使用

1.材料配對

配對軸或軸套:與碳環(huán)密封相對的軸表面(或硬質軸套)必須有很高的硬度、光潔度和耐磨性。常用材料如碳化鎢(WC)、氧化鉻(Cr2O3)涂層、氮化鋼等。表面粗糙度通常要求Ra<0.4μm。

2.幾何公差

軸/軸套的直徑公差:通常為h6或g6級,確保間隙穩(wěn)定。軸/軸套的圓度和圓柱度:要求非常嚴格,通常控制在微米級別。軸的跳動(徑向全跳動):包括靜態(tài)和動態(tài)跳動,必須遠小于設計運行間隙。

3.安裝要求:

清潔度:絕對潔凈的安裝環(huán)境,任何微小顆粒都可能卡入間隙,造成損壞。對中:設備整體的對中精度必須保證,避免給碳環(huán)帶來額外的偏載。無應力安裝:確保碳環(huán)在殼體內能自由浮動,安裝時不得用錘子等工具直接敲擊碳環(huán)。

市場前景

蒸發(fā)作業(yè)廣泛應用于化工、制藥、制鹽、海水淡化和食品等眾多影響國計民生的工業(yè)生產環(huán)節(jié),蒸發(fā)耗能巨大且在工業(yè)生產過程的能耗占比較高,比如氯堿行業(yè)占比為25-33%、氧化鋁行業(yè)占比為40-50%、制鹽行業(yè)占比為87.99%、中藥行業(yè)占比為70%、海水淡化占比為30-50%。

近年來,以電驅動為主的MVC蒸發(fā)技術因其高效節(jié)能而成為研究熱點,與傳統(tǒng)以蒸汽驅動為主的蒸發(fā)系統(tǒng)相比,MVC系統(tǒng)節(jié)能49-76%,可廣泛應用于高鹽廢水處置場景,極大促進了我國節(jié)能減排事業(yè)和雙碳戰(zhàn)略實施。

2024年全球MVR壓縮機市場規(guī)模約3.39億美元,預計到2031年達4.95億美元,年復合增長率約5.5%。離心式產品占據市場主導地位(約78%的份額)。市場處于穩(wěn)健增長通道,由持續(xù)的工業(yè)節(jié)能需求和碳中和政策驅動。

1.小型化MVR應用前景

(1)應用場景拓展:從大型化工項目向分布式能源、中小型工廠、實驗室等領域滲透。

(2)技術融合:與物聯(lián)網、AI運維結合,實現(xiàn)智能控制與預測性維護。

(3)材料與設計進步:新型復合材料和精密制造技術為小型化、輕量化提供可能。

2.主要應用領域

(1)環(huán)保行業(yè)(增長最快):用于高鹽廢水處理、垃圾滲濾液蒸發(fā)結晶等,能耗可比傳統(tǒng)方法降低60%-75%。

(2)食品與制藥:適用于中小批量、多品種的生產線,如特色食品濃縮、中藥提取、實驗室等。

(3)新能源材料:鋰電池材料生產等新興領域的需求旺盛。

3.競爭格局

國際品牌:如PILLER、Howden等,在高端市場具有技術優(yōu)勢。

國內企業(yè):如重慶江增、湖北雙劍等,正通過性價比和快速服務搶占市場,并逐步向高端突破。市場競爭激烈但本土企業(yè)憑借對細分市場的快速響應和技術創(chuàng)新,機會顯著增大。

技術挑戰(zhàn)與未來趨勢

盡管前景廣闊和碳中和政策支持,離心式小型化MVR壓縮機的發(fā)展也面臨一些挑戰(zhàn):

技術壁壘:碳環(huán)密封系統(tǒng)、微通道傳熱等核心部件的精密設計和制造具有較高門檻。

初始投資:相較于傳統(tǒng)設備,初期購置成本仍較高,需要通過顯著的運行節(jié)能來平衡。

系統(tǒng)集成:小型化對系統(tǒng)的緊湊性和各部件協(xié)同工作的效率提出了更高要求。

離心式MVR小型化技術發(fā)展趨勢:

更高效率。通過先進葉輪設計和氣體動力學優(yōu)化,持續(xù)提升能效;更智能化。深度融合AI算法,實現(xiàn)從“智能運維”到“自主優(yōu)化運行”的升級;材料創(chuàng)新。采用復合材料等新型材料,以實現(xiàn)更輕量化、耐腐蝕和長壽命。

總結

碳環(huán)密封在不同軸徑下的匹配,是一個從“微觀”間隙控制出發(fā),延伸到材料學、熱力學、結構力學和精密制造的系統(tǒng)工程。軸徑越大,重力、熱變形和制造精度的挑戰(zhàn)越突出;軸徑越小,對動態(tài)穩(wěn)定性和安裝精度的要求越苛刻。成功的應用必然依賴于對所有這些因素的深刻理解和精確計算。在MVR系統(tǒng)中,一個優(yōu)秀的碳環(huán)密封設計遠非僅僅是選擇幾個碳環(huán),而是一個多層次、多系統(tǒng)協(xié)同的綜合性工程。其核心思想是“分級降壓、潔凈隔離、主動防護”。通過主密封(多級碳環(huán))前置迷宮式密封和穩(wěn)壓氣體,才能在各種苛刻工況下,真正實現(xiàn)長周期、高可靠、低維護的運行目標。

【壓縮機網】離心式小型化MVR(機械蒸汽再壓縮技術Mechanical Vapor Recompression)壓縮機作為高效節(jié)能裝備,其市場前景與工業(yè)節(jié)能降耗的大趨勢緊密相連。根據2024年國際能源署(IEA)2050年減排路徑分析可知,能效提升是實現(xiàn)二氧化碳減排的主要路徑之一。機械蒸汽壓縮(Mechanical Vapor compression,MVC)技術因其高效、節(jié)能、環(huán)保和安全等優(yōu)點而受到研究者的關注。

MVR(機械蒸汽再壓縮)技術中的熱量傳遞與蒸汽密封是其高效穩(wěn)定運行的核心。圖(a)和圖(b)可以快速直觀地理解整個系統(tǒng)是如何協(xié)同工作的。

MVR系統(tǒng)的節(jié)能效率極高,其關鍵在于構建了一個精巧的熱量循環(huán)。它通過壓縮機對蒸發(fā)產生的低溫二次蒸汽做功,提升其壓力和溫度后,再將其作為高溫熱源送回系統(tǒng)。這個過程的本質是將電能轉化為蒸汽的熱能,從而回收利用蒸汽的潛熱。

關鍵技術之碳環(huán)密封

碳環(huán)密封是衡量一臺MVR是否滿足工況長期運行的重要零部件之一。國產碳環(huán)密封絕大部分制造商沒有建立整套的理論基礎和經歷時間經驗,只是在使用上選型進口品牌匹配,造成設備零件高維修成本高。蒸汽碳環(huán)密封實際是一種成本低、安裝簡便的隔離密封系統(tǒng)。該系統(tǒng)是保障上述熱量循環(huán)能夠穩(wěn)定存在的關鍵,主要解決兩個問題:一是防止外界空氣進入系統(tǒng)破壞真空度;二是防止蒸汽泄漏損壞設備部件。目前主流的密封技術是非接觸式的碳環(huán)迷宮密封和梳齒密封。

碳環(huán)密封:由特殊石墨制成,具有良好的自潤滑性和耐高溫特性。它能形成極小的密封間隙,依靠流體阻力效應達到優(yōu)異的阻漏效果。

梳齒密封:結構相對簡單,加工和維護成本較低。一些改進型的組合式密封結構,通過將軸向和徑向密封相結合,能更有效地隔離蒸汽和保護齒輪箱。

一套完整的密封控制系統(tǒng)通常包括密封氣供給、壓力調節(jié)和冷凝液排放等部分。通過向密封腔體注入壓力穩(wěn)定的低壓蒸汽或惰性氣體,在設備內部與外部環(huán)境之間建立起一道可靠的屏障。碳環(huán)密封在MVR(機械蒸汽再壓縮)系統(tǒng)中是確保核心設備——蒸汽壓縮機穩(wěn)定運行的關鍵技術,主要任務是防止工藝蒸汽泄漏并保護軸承等關鍵部件。

碳環(huán)密封是一種非接觸式的密封,其密封作用依賴于一個極窄的間隙(通常只有幾個微米)形成的節(jié)流效應來實現(xiàn)。因此,“匹配要求”的核心就是確保這個微小的間隙在各種工況下(尤其是不同軸徑尺度下)都能保持穩(wěn)定和有效。

以下是碳環(huán)密封在不同軸徑下具體的匹配要求、設計考慮要點:

一、核心匹配原則:間隙控制

無論軸徑大小,最根本的要求是控制并維持徑向運行間隙。

間隙值(C):通常與軸徑(D)相關,有一個經驗范圍,例如C=(0.001~0.002)*D。這意味著軸徑越大,絕對間隙值也相應增大,但相對間隙(C/D)保持在一個小范圍內。

間隙過小:風險極高。碳環(huán)是脆性材料,一旦與軸發(fā)生接觸,在高速下極易因摩擦發(fā)熱、熱應力而瞬間破裂(稱為“熱裂”)。

間隙過大:密封失效,泄漏量會成倍增加,無法達到密封效果。

二、不同軸徑下具體匹配碳環(huán)密封的要求

可以將軸徑大致分為三類:

1.小軸徑(例如D<50mm)

典型應用:小型泵、壓縮機、高速旋轉設備。

匹配要求:

剛性和脆性:環(huán)的截面尺寸小,本身剛性較差,但碳材料的脆性依然存在。安裝時必須極其小心,避免因安裝應力而斷裂。

對中性要求極高:由于間隙絕對值很小(可能只有20-50微米),微小的軸偏擺或對中不良都會導致單邊間隙消失,引發(fā)摩擦。

熱管理:小軸徑通常對應高轉速,摩擦生熱(即使是非接觸,氣體粘性剪切也會產熱)集中,碳環(huán)的散熱路徑相對狹窄,更容易產生局部過熱。

彈簧力匹配:用于壓緊碳環(huán)的彈簧力需要精確計算,過大的力會增加啟動扭矩和磨損風險。

2.中等軸徑(例如D=50mm~200mm)

典型應用:這是碳環(huán)密封最常見的范圍,如多級泵、離心壓縮機、燃氣輪機等。

匹配要求:

分段環(huán)設計:碳環(huán)通常由多個弧形段(常見的是3個或4個)組成,并依靠周向彈簧(箍簧)抱緊在軸上。分段處的切口間隙(側隙)是關鍵參數。它必須足夠大,以確保熱膨脹時碳環(huán)段能自由收縮而不卡死,但又不能太大以免泄漏激增。

熱膨脹補償:這是設計的重中之重。必須精確計算碳環(huán)和軸/殼體(通常是金屬)的不同熱膨脹系數,確保設備從冷態(tài)到熱態(tài)的全工況范圍內,徑向間隙始終在安全范圍內。

抗渦動設計:碳環(huán)段在流體動力作用下可能發(fā)生周向旋轉(稱為“渦動”),這是一種不穩(wěn)定的振動,會加劇磨損。需要設計防轉銷或采用其他結構來抑制渦動。

3.大軸徑(例如D>200mm)

典型應用:大型蒸汽輪機、燃氣輪機、巨型壓縮機的軸端密封。

匹配要求:

重力影響顯著:碳環(huán)自身的重量會使其在頂部間隙增大,底部間隙減小,造成間隙分布不均。設計時需要考慮支撐方式,或通過預變形來補償重力影響。

分瓣數增加:為了便于安裝和保證環(huán)的靈活性,大軸徑碳環(huán)的分段數會更多(如6瓣、8瓣)。這增加了密封環(huán)的整體性和間隙均勻性的控制難度。

熱變形與平面度:大尺寸碳環(huán)的端面(與壓蓋接觸的面)的平面度更難保證,熱變形也更復雜,必須確保其能在殼體內自由膨脹的同時保持良好的密封。

制造與成本:大尺寸高精度碳環(huán)的制造和熱處理難度大,成品率低,成本非常高。

碳環(huán)密封的理論和計算方法

碳環(huán)密封的計算是一個系統(tǒng)性的迭代過程,旨在確保密封在規(guī)定的工況下(壓力、溫度、轉速、介質)實現(xiàn)可控的泄漏率、穩(wěn)定的運行(無接觸)和長久的使用壽命。計算主要從以下幾個方面展開:

1.基本幾何參數確定

·軸徑(D):這是設計的起點。

碳環(huán)寬度(B):通常根據軸徑和壓力等級經驗選取。寬度過小,則穩(wěn)定性差;過大則摩擦熱不易散發(fā),且成本增加。一般有B=(0.1~0.2)*D的經驗關系。

碳環(huán)厚度(T):需要保證環(huán)有足夠的剛度,在流體壓力作用下變形量可控。

分段數:根據軸徑大小決定。

小軸徑(<100mm)可能用整體環(huán)或2瓣;中等軸徑(100-500mm)常用3瓣或4瓣;大軸徑(>500mm)可能需要6瓣或更多,分瓣是為了補償熱膨脹和便于安裝。

2.核心性能計算

a)徑向運行間隙(C)。這是最關鍵的計算之一,間隙決定了泄漏量和穩(wěn)定性。

冷態(tài)間隙(C_cold):在室溫、未運行狀態(tài)下的設計間隙。

熱態(tài)間隙(C_hot):在運行溫度下,必須考慮的碳環(huán)和金屬軸套(或軸)的不同熱膨脹。

C_hot=C_cold+ΔS-ΔH

ΔS=α_s*D*(T_s-T_room)(軸套的熱膨脹量)

ΔH=α_h*D*(T_h-T_room)(碳環(huán)的熱膨脹量)

α_s,α_h:軸套和碳環(huán)材料的線膨脹系數。

T_s,T_h:軸套和碳環(huán)的運行溫度。

目標間隙值:熱態(tài)間隙必須大于零,且通常設計在10-50微米量級,并滿足以下經驗公式:C/D≈0.001~0.002。最終值需要通過泄漏量和穩(wěn)定性計算來校準。

b)泄漏量計算(Q)

碳環(huán)密封的泄漏本質是通過狹窄環(huán)形間隙的氣體(或液體)流動。通常簡化為通過狹縫的層流(粘性流動)來計算。常用的公式基于泊肅葉流動原理:

Q=(π*D*C^3*ΔP)/(12*μ*B)

Q:體積泄漏率。

D:軸徑。

C:熱態(tài)徑向間隙(計算的關鍵輸入)。

ΔP:密封兩側的壓力差。

μ:介質動力粘度。

B:碳環(huán)的密封寬度。

公式清晰地表明:泄漏量與間隙的三次方(C3)成正比!這就是為什么間隙控制如此重要。

c)功耗與發(fā)熱計算

即使非接觸,高速剪切流體也會產生摩擦熱。

剪切功率(P):P≈μ*(π*D*N)^2*(B)/C

N:轉速(rps)。

這部分功率會轉化為熱量,加熱碳環(huán)和介質,必須進行熱平衡分析,以確保碳環(huán)溫度不超過其材料極限(防止熱裂)和潤滑介質的要求。

d)動力學特性校核-防渦動設計

碳環(huán)分段后,在流體動力作用下可能產生一種叫做“渦動”的次同步振動。需要進行穩(wěn)定性校核。渦動頻率估算:通常與轉速和間隙有關。抗渦動能力:通過設計防轉銷、優(yōu)化周向彈簧(箍簧)的剛度以及控制切口的形狀和間隙來抑制渦動。

3.強度校核

應力檢查:檢查碳環(huán)在流體壓力(尤其是高壓側)、彈簧力和熱應力下的復合應力,確保其低于碳石墨材料的許用應力(抗壓強度是主要考慮,其抗拉強度很低)。對于分段環(huán),有一個經驗性的最小寬度厚度比,以確保環(huán)有足夠的結構完整性。

計算流程結論:

確定工況(P,T,N,介質)→初步幾何設計(D,B,T)→假設初始冷態(tài)間隙→計算熱變形→得到熱態(tài)間隙→計算泄漏量和發(fā)熱量→校核穩(wěn)定性和強度→不滿足則調整間隙或幾何參數→迭代直至滿足所有要求。

碳環(huán)密封的制造工藝

碳環(huán)密封的制造是典型的精密加工和特種材料處理工藝,其質量直接決定了設計的驗證結果。

1.碳石墨基體成型

碳石墨制造主要有兩種方法:

模壓成型:將碳石墨粉末(如石油焦、瀝青焦)與粘結劑(如煤瀝青)混合,放入模具中高壓成型。效率高,適合批量生產形狀規(guī)則的產品。

等靜壓成型:將混合物裝入彈性模具中,放入高壓缸內,通過液體各向同性地施加壓力。所得毛坯密度均勻,性能各向同性更好,適合高性能、形狀復雜的產品。

2.焙燒

將成型的毛坯在保護氣氛(無氧)下進行高溫熱處理(通常1000-1200℃)。粘結劑碳化,形成由碳原子構成的“骨架”,這個過程被稱為“碳化”。此時的材料是多孔且強度不高的。

3.浸漬

碳化后的碳石墨材料含有約15%-25%的連通孔隙,必須將其填充以使其致密化并獲得特定的性能(如耐磨、耐腐蝕)。這是最關鍵的特殊工藝之一。浸漬樹脂(如酚醛樹脂、呋喃樹脂):然后進行固化。提高機械強度和耐化學性(耐堿)。浸漬金屬(如巴氏合金、青銅、鋁合金):在真空或保護氣氛下將熔融金屬壓入孔隙。極大地提高導熱性、抗沖擊強度和耐磨性,但耐腐蝕性可能受限。浸漬無機鹽:用于提高抗氧化性。

4.機械加工

碳石墨材料硬度高但脆,其加工類似硬質合金,需要使用金剛石刀具或硬質合金刀具進行精密加工。車削/磨削:加工外圓、內孔、端面,達到微米級的尺寸精度和極高的表面光潔度。切割:使用超薄金剛石砂輪將整體環(huán)精確切割成要求的瓣數。切口(側隙)的寬度和平行度至關重要。研磨:對密封端面進行最終的精加工,確保其平面度和表面粗糙度。

5.質量控制與檢測

尺寸檢測:使用三坐標測量機(CMM)、光學投影儀等精密檢測所有關鍵尺寸。物理性能檢測:密度、硬度、抗壓/抗彎強度。孔隙度檢測:確保浸漬充分。金相分析:檢查浸漬是否均勻,有無缺陷。動平衡測試(對于高速應用):確保密封環(huán)在高速旋轉下不會因質量不均引起振動。

碳環(huán)密封的安裝與使用

1.材料配對

配對軸或軸套:與碳環(huán)密封相對的軸表面(或硬質軸套)必須有很高的硬度、光潔度和耐磨性。常用材料如碳化鎢(WC)、氧化鉻(Cr2O3)涂層、氮化鋼等。表面粗糙度通常要求Ra<0.4μm。

2.幾何公差

軸/軸套的直徑公差:通常為h6或g6級,確保間隙穩(wěn)定。軸/軸套的圓度和圓柱度:要求非常嚴格,通常控制在微米級別。軸的跳動(徑向全跳動):包括靜態(tài)和動態(tài)跳動,必須遠小于設計運行間隙。

3.安裝要求:

清潔度:絕對潔凈的安裝環(huán)境,任何微小顆粒都可能卡入間隙,造成損壞。對中:設備整體的對中精度必須保證,避免給碳環(huán)帶來額外的偏載。無應力安裝:確保碳環(huán)在殼體內能自由浮動,安裝時不得用錘子等工具直接敲擊碳環(huán)。

市場前景

蒸發(fā)作業(yè)廣泛應用于化工、制藥、制鹽、海水淡化和食品等眾多影響國計民生的工業(yè)生產環(huán)節(jié),蒸發(fā)耗能巨大且在工業(yè)生產過程的能耗占比較高,比如氯堿行業(yè)占比為25-33%、氧化鋁行業(yè)占比為40-50%、制鹽行業(yè)占比為87.99%、中藥行業(yè)占比為70%、海水淡化占比為30-50%。

近年來,以電驅動為主的MVC蒸發(fā)技術因其高效節(jié)能而成為研究熱點,與傳統(tǒng)以蒸汽驅動為主的蒸發(fā)系統(tǒng)相比,MVC系統(tǒng)節(jié)能49-76%,可廣泛應用于高鹽廢水處置場景,極大促進了我國節(jié)能減排事業(yè)和雙碳戰(zhàn)略實施。

2024年全球MVR壓縮機市場規(guī)模約3.39億美元,預計到2031年達4.95億美元,年復合增長率約5.5%。離心式產品占據市場主導地位(約78%的份額)。市場處于穩(wěn)健增長通道,由持續(xù)的工業(yè)節(jié)能需求和碳中和政策驅動。

1.小型化MVR應用前景

(1)應用場景拓展:從大型化工項目向分布式能源、中小型工廠、實驗室等領域滲透。

(2)技術融合:與物聯(lián)網、AI運維結合,實現(xiàn)智能控制與預測性維護。

(3)材料與設計進步:新型復合材料和精密制造技術為小型化、輕量化提供可能。

2.主要應用領域

(1)環(huán)保行業(yè)(增長最快):用于高鹽廢水處理、垃圾滲濾液蒸發(fā)結晶等,能耗可比傳統(tǒng)方法降低60%-75%。

(2)食品與制藥:適用于中小批量、多品種的生產線,如特色食品濃縮、中藥提取、實驗室等。

(3)新能源材料:鋰電池材料生產等新興領域的需求旺盛。

3.競爭格局

國際品牌:如PILLER、Howden等,在高端市場具有技術優(yōu)勢。

國內企業(yè):如重慶江增、湖北雙劍等,正通過性價比和快速服務搶占市場,并逐步向高端突破。市場競爭激烈但本土企業(yè)憑借對細分市場的快速響應和技術創(chuàng)新,機會顯著增大。

技術挑戰(zhàn)與未來趨勢

盡管前景廣闊和碳中和政策支持,離心式小型化MVR壓縮機的發(fā)展也面臨一些挑戰(zhàn):

技術壁壘:碳環(huán)密封系統(tǒng)、微通道傳熱等核心部件的精密設計和制造具有較高門檻。

初始投資:相較于傳統(tǒng)設備,初期購置成本仍較高,需要通過顯著的運行節(jié)能來平衡。

系統(tǒng)集成:小型化對系統(tǒng)的緊湊性和各部件協(xié)同工作的效率提出了更高要求。

離心式MVR小型化技術發(fā)展趨勢:

更高效率。通過先進葉輪設計和氣體動力學優(yōu)化,持續(xù)提升能效;更智能化。深度融合AI算法,實現(xiàn)從“智能運維”到“自主優(yōu)化運行”的升級;材料創(chuàng)新。采用復合材料等新型材料,以實現(xiàn)更輕量化、耐腐蝕和長壽命。

總結

碳環(huán)密封在不同軸徑下的匹配,是一個從“微觀”間隙控制出發(fā),延伸到材料學、熱力學、結構力學和精密制造的系統(tǒng)工程。軸徑越大,重力、熱變形和制造精度的挑戰(zhàn)越突出;軸徑越小,對動態(tài)穩(wěn)定性和安裝精度的要求越苛刻。成功的應用必然依賴于對所有這些因素的深刻理解和精確計算。在MVR系統(tǒng)中,一個優(yōu)秀的碳環(huán)密封設計遠非僅僅是選擇幾個碳環(huán),而是一個多層次、多系統(tǒng)協(xié)同的綜合性工程。其核心思想是“分級降壓、潔凈隔離、主動防護”。通過主密封(多級碳環(huán))前置迷宮式密封和穩(wěn)壓氣體,才能在各種苛刻工況下,真正實現(xiàn)長周期、高可靠、低維護的運行目標。

網友評論

條評論

最新評論